ବାହ୍ୟ ଗିଅର ସ୍ଲିଙ୍ଗ୍ ରିଙ୍ଗ ସହିତ ଭାରୀ ଡ୍ୟୁଟି ଟର୍ନଟେବଲ୍ ବିୟରିଂ |

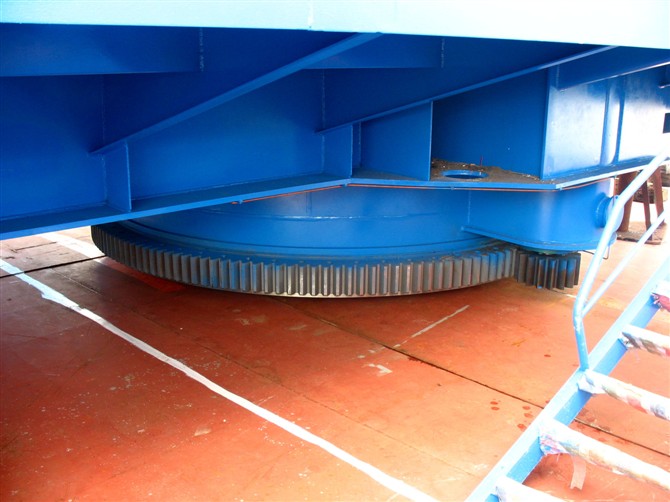

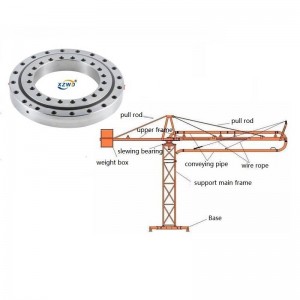

ଚରମ ଏବଂ ଥକ୍କା ଭାରରେ ଗିଅରଗୁଡିକର ଯୋଗାଯୋଗ ଏବଂ ନମ୍ର ଶକ୍ତି ଯଥାକ୍ରମେ ISO6336-1: 2006, ISO6336-2: 2006 ଏବଂ ISO6336-3: 2006 ଅନୁଯାୟୀ ଗଣନା କରାଯାଇ ଯାଞ୍ଚ କରାଯାଇଥିଲା |Sf ହେଉଛି 1.48 ଏବଂ ଗିଅର୍ ଜାଲ୍ କ୍ଲିୟରାନ୍ସ, ରେଡିଆଲ୍ ରନ୍ ର ସର୍ବୋଚ୍ଚ ବିନ୍ଦୁ ପାଇଁ ଆଡଜଷ୍ଟ ହୋଇଛି |ସ୍ଲିଭିଙ୍ଗ୍ ଭାରିଙ୍ଗ୍ |ଗିଅର୍ ପିଚ୍ ସର୍କଲ୍ |ସର୍ବନିମ୍ନ ଦାନ୍ତ କ୍ଲିୟରାନ୍ସ ସାଧାରଣତ 0.0 0.03 ରୁ 0.04x ମଡ୍ୟୁଲସ୍ ଅଟେ, ଏବଂ ସମଗ୍ର ପରିଧିରେ ପିନିଅନ୍ ଗିଅରଗୁଡିକର ଗିଅର୍ ମେସ୍ କ୍ଲିୟରାନ୍ସ ଚୂଡ଼ାନ୍ତ ବନ୍ଧା ହେବା ପରେ ପୁନ-ଯାଞ୍ଚ କରାଯିବା ଆବଶ୍ୟକ |ସ୍ଲିଭିଙ୍ଗ୍ ଭାରିଙ୍ଗ୍ |।

ଏକକ ଧାଡି ଚାରି-ପଏଣ୍ଟ୍ କଣ୍ଟାକ୍ଟ ବଲ୍ ସ୍ଲିଙ୍ଗ୍ ରିଙ୍ଗ୍ ଆଭ୍ୟନ୍ତରୀଣ ବଲ୍ ମେସିନିଂ ସଠିକତା ଏବଂ ଆଭ୍ୟନ୍ତରୀଣ ରେସୱେ ମେସିନିଂ ସଠିକତା ଅଧିକ ନୁହେଁ, କିମ୍ବା ରେସୱେ ରୋଲର୍ ଏବଂ ସ୍ପେସର୍ ଧକ୍କାରେ ଗୁଣାତ୍ମକ ତ୍ରୁଟି ଏବଂ ତେଲ ଲଗାଇବା ଅଭାବ, ସିଲିଂ ରିଙ୍ଗର ସୁଗମ କାର୍ଯ୍ୟକୁ ସିଧାସଳଖ ପ୍ରଭାବିତ କରିଥାଏ | ଏବଂ ଶବ୍ଦ, ତେଣୁ ସ୍ଲିଙ୍ଗ୍ ରିଙ୍ଗ୍ ତ୍ରୁଟିଗୁଡିକ ଯାଞ୍ଚ କରିବାବେଳେ, ବେଳେବେଳେ ବିଫଳତାକୁ ବାରମ୍ବାର ହ୍ରାସ କରିବାକୁ ବଲ୍ ବଦଳାଇ |

ଦୀର୍ଘ କାର୍ଯ୍ୟ ସମୟ ପରେ ଲୋଡ୍ ତଳେ ଥିବା ଗିଅର୍ ଯୋଗୁଁ, ପିଚ୍ ଲାଇନ୍ ନିକଟରେ ଏକ ଛୋଟ ଧାତୁ କିମ୍ବା ଧାତୁର ଷ୍ଟ୍ରିପ୍ ରହିବ, ଧାତୁ ଚିପ୍ସ ପିଟିବା କିମ୍ବା ଚୋବାଇବା, ପିଟିଙ୍ଗ୍ କିମ୍ବା ଦାନ୍ତ ସୃଷ୍ଟି |କାର୍ଯ୍ୟ ସମୟର ବୃଦ୍ଧି ଏବଂ ବିସ୍ତାର ସହିତ ସ୍ଲିଭିଙ୍ଗ୍ ବିରିଙ୍ଗ୍ ଟୁଥ୍ ଭୂପୃଷ୍ଠ ପିଟିଙ୍ଗ୍ ଯାହା ଦ୍ the ାରା ସ୍ଲିଙ୍ଗ୍ ବିରିଙ୍ଗ୍ ଜାଲ୍ ଦାନ୍ତର କ୍ଷତି, ଟାୱାର କ୍ରେନ୍ ଘୂର୍ଣ୍ଣନ ଶବ୍ଦ ଏବଂ ପ୍ରଭାବ ବ increases ିଯାଏ, ଧାତୁ କଣିକା ଉପରେ ପ୍ରଭାବର ଚକ୍ର ଏବଂ ସ୍ଲିଙ୍ଗ୍ ରିଙ୍ଗ୍ ଦାନ୍ତ ପୃଷ୍ଠର ପରିଧାନକୁ ତ୍ୱରାନ୍ୱିତ କରେ, ଏକ ଦୁର୍ଦ୍ଦାନ୍ତ ଚକ୍ର ଗଠନ |ଏଥିସହ, ସ୍ଲିଙ୍ଗ୍ ରିଙ୍ଗ୍ ମେକାନିଜିମ୍ରେ ଷ୍ଟାର୍ଟର୍ ମୋଟରର ଉତ୍ପାଦନ ଏବଂ ଆସେମ୍ବଲିରେ ପ୍ରଭାବ ଜିଟର୍ ଉତ୍ପାଦନ ପାଇଁ ନିଜର ତ୍ରୁଟି ରହିଛି, ଏବଂ ସ୍ଲିଙ୍ଗ୍ ବିରିଙ୍ଗ୍ ସହିତ ଡ୍ରାଇଭ୍ ଚକ୍ରର ଯୋଗଦାନ ପ୍ରକ୍ରିୟା ଅସ୍ଥିର ଅଟେ, ଯାହା ଜିଟର୍ ଏବଂ ରିଭର୍ବେରେସନ୍ ଶବ୍ଦର ଆବୃତ୍ତି ମଧ୍ୟ ବ increases ାଇଥାଏ | ଡେସିବଲ୍ |

ଯଦି ୱେଲ୍ଡର ଗୁଣବତ୍ତା ମାନାଙ୍କ ପର୍ଯ୍ୟନ୍ତ ନଥାଏ, ତେବେ ୱେଲ୍ଡର ତ୍ରୁଟି ପୁନ work ନିର୍ମାଣ ଏବଂ ପୁନ w ନିର୍ମାଣ ହେବା ଆବଶ୍ୟକ |ମରାମତି ୱେଲଡିଂ ମରାମତି କେବଳ ନୂତନ ୱେଲଡିଂ ଚାପ ସୃଷ୍ଟି କରିବ ନାହିଁ ଏବଂ ମେସିନଡ୍ ମାଉଣ୍ଟିଂ ପୃଷ୍ଠର ସମତଳତା ମଧ୍ୟ ଏହାର ବହୁତ ପ୍ରଭାବ ପକାଇବ, ସେହି ସମୟରେ ଆଭ୍ୟନ୍ତରୀଣ ଗଡ଼ୁଥିବା ଶରୀର ଏବଂ ସ୍ଲିଙ୍ଗ୍ ରିଙ୍ଗ୍ ରେସୱେ ମାଧ୍ୟମରେ ସ୍ଲୁଇଙ୍ଗ୍ ବିୟରିଂରେ ସୃଷ୍ଟି ହୋଇଥିବା ୱେଲ୍ଡିଂ କରେଣ୍ଟ୍ ମଧ୍ୟ ହେବ | କିଛି କ୍ଷତି ଘଟାନ୍ତୁ |ଏଥିସହ, ଉତ୍ପାଦନ ଆସେମ୍ବଲିରେ ଆସେମ୍ବଲି ତ୍ରୁଟି, ପିନ୍ ଥ୍ରେଡିଂର ଫିଲ୍ଡ ଇନଷ୍ଟଲେସନ୍ ଏବଂ ବୋଲ୍ଟ ପ୍ରିଲୋଡ୍ ମଧ୍ୟ ଆବଶ୍ୟକତା ପୂରଣ ନହେଲେ ଅସ୍ୱାଭାବିକ ଶବ୍ଦ କିମ୍ବା ଚାଟର୍ ସୃଷ୍ଟି କରିପାରେ |

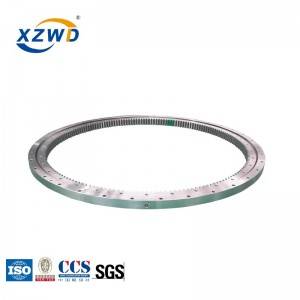

ସ୍ଲିଙ୍ଗ୍ ରିଙ୍ଗ୍ ମୁଖ୍ୟ ଫର୍ମଗୁଡିକ ହେଉଛି ବାହ୍ୟ ଏବଂ ଆଭ୍ୟନ୍ତରୀଣ ପ୍ରକାର, ବଡ଼ ଏବଂ ଛୋଟ ଗିଅର୍ଗୁଡ଼ିକ ଖରାପ ଭାବରେ ଜାଲ୍ ହୁଏ, ବେଳେବେଳେ ଟାଇଟ୍ ହୁଏ, ବେଳେବେଳେ ଖାଲି ହୁଏ, ସ୍ଲିଙ୍ଗ୍ ରିଙ୍ଗ୍ ଦାନ୍ତରେ ସର୍ବାଧିକ ସ୍ଥିତି ମେସିଙ୍ଗ୍ ଅତ୍ୟଧିକ ଟାଇଟ୍ ଶବ୍ଦ ସୃଷ୍ଟି କରେ |ତେଣୁ ଉତ୍ପାଦନ ପ୍ରକ୍ରିୟା ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ |ସ୍ଲିଭିଙ୍ଗ୍ ବିୟରିଂ କାରଖାନାକୁ ଛାଡି ଚାଲିଯିବା ପରେ ଏକ ଷ୍ଟିଲ୍ ବଲ୍ ଗଡ଼ୁଥିବା ୟୁନିଫର୍ମ ଧ୍ୱନି ଦେବ, ଯାହା ସ୍ୱାଭାବିକ |ଯେପରିକି ୟୁନିଫର୍ମ ସାଧାରଣ ରିଙ୍ଗରେ ଅନ୍ୟ ଏକ ଅସ୍ୱାଭାବିକ ବଡ଼ ରିଙ୍ଗ୍ ଅସ୍ୱାଭାବିକ ଅଟେ |ବିଫଳତାର ଅନେକ କାରଣ ଅଛି |

1. ଆମର ଉତ୍ପାଦନ ମାନକ ଯନ୍ତ୍ରପାତି ମାନକ JB / T2300-2011 ଅନୁଯାୟୀ, ISO 9001: 2015 ଏବଂ GB / T19001-2008 ର ଦକ୍ଷ ଗୁଣବତ୍ତା ପରିଚାଳନା ସିଷ୍ଟମ୍ (QMS) କୁ ମଧ୍ୟ ପାଇଲୁ |

2. ଆମେ ଉଚ୍ଚ ସଠିକତା, ବିଶେଷ ଉଦ୍ଦେଶ୍ୟ ଏବଂ ଆବଶ୍ୟକତା ସହିତ କଷ୍ଟୋମାଇଜ୍ ସ୍ଲୁଇଙ୍ଗ୍ ବିୟରିଂର R & D ପାଇଁ ନିଜକୁ ଉତ୍ସର୍ଗ କରୁ |

3. ପ୍ରଚୁର କଞ୍ଚାମାଲ ଏବଂ ଉଚ୍ଚ ଉତ୍ପାଦନ ଦକ୍ଷତା ସହିତ, କମ୍ପାନୀ ଗ୍ରାହକଙ୍କୁ ଯଥାଶୀଘ୍ର ଉତ୍ପାଦ ଯୋଗାଇପାରେ ଏବଂ ଗ୍ରାହକଙ୍କ ପାଇଁ ଉତ୍ପାଦ ଅପେକ୍ଷା ସମୟକୁ ଛୋଟ କରିପାରେ |

4. ଆମର ଆଭ୍ୟନ୍ତରୀଣ ଗୁଣାତ୍ମକ ନିୟନ୍ତ୍ରଣରେ ଉତ୍ପାଦର ଗୁଣବତ୍ତା ନିଶ୍ଚିତ କରିବାକୁ ପ୍ରଥମ ଯାଞ୍ଚ, ପାରସ୍ପରିକ ଯାଞ୍ଚ, ପ୍ରକ୍ରିୟା ଗୁଣବତ୍ତା ନିୟନ୍ତ୍ରଣ ଏବଂ ନମୁନା ଯାଞ୍ଚ ଅନ୍ତର୍ଭୁକ୍ତ |କମ୍ପାନୀର ସମ୍ପୂର୍ଣ୍ଣ ପରୀକ୍ଷଣ ଉପକରଣ ଏବଂ ଉନ୍ନତ ପରୀକ୍ଷଣ ପଦ୍ଧତି ଅଛି |

5. ବିକ୍ରୟ ପରେ ଶକ୍ତିଶାଳୀ ସେବା ଦଳ, ଗ୍ରାହକଙ୍କୁ ବିଭିନ୍ନ ସେବା ଯୋଗାଇବା ପାଇଁ ଗ୍ରାହକଙ୍କ ସମସ୍ୟାର ଠିକ୍ ସମୟରେ ସମାଧାନ କରନ୍ତୁ |